惠州学院_杨雪梅/ 文

在定制服装生产流程中,归号数据表中特体号型的产生,都给排料、裁剪、缝制等流程带来难度。如何将款式造型要求、客户着装要求、特殊号型版型修改、生产加工成本等多重因素进行合理调控?动态优化归号操作成为关键,基于e-MTM生产模式下定制服装DIS管理平台,将数字化技术、网络技术应用到服装生产管理中,可形成高效的服装数字化生产方式。

如何将个体尺寸与企业现有规格融为一体进行号型快速归号,是解决定制制服成衣化生产的关键。

目前,相当多企业通过专人负责测量人体尺寸,手工归档、制定裁剪方案,裁剪部门至少需要裁剪两次才能获得符合尺寸的衣片。这种状况导致了工作效率低、误差大及关键技术相对集中等弊端,不利于现代工业数字化大生产。

而三维人体扫描仪这种非接触性自动测体存在设备移动性差、远距离测量不方便等弱点。实现号型归档数字化、版型数字化及其映射关系数字化成为目前企业定制服装迫切需要解决的问题。

为解决这一问题,基于e-MTM生产模式下定制服装DIS管理平台(课题编号2011B010003005)应运而生。该软件平台利用了计算机技术和网络技术,把服装定制过程中的人体测量、号型分析、款式设计及生产加工等环节联系起来,将号型分布与实际生产情况进行动态分析与判断,从而帮助服装企业测体人员在满足客户需求的基础上,高质量快速归号。

设计思路

围绕客户需求实现快速生产

号型管理系统的设计思路为:对已有的客户数据作对比分析,做出客户体型特征及号型分布图。对录入的数据进行归类分析,并为生产提供准确基础号型区域,确保套号的服装接近所测体型及满足被测体着装心理需求,减少特体号型,达到快速生产的目的。

具体而言,按照制服款式及职业特性建立客户数据采集平台,统计体型数据;以行业号型数据库为标准,分析客户实际号型与标准号型之间的差值,依据款式不同自动计算出实测客户款式主要部位的数据差值;给出与标准版号型之间的主要部位数据差值,分析号型分布规律,进行客户体型细分化并建立个性化的定制制服号型库,并归入到企业的规格系列;根据实际生产状况动态分析,设置套号标准及套号规则;套号结果自动汇总并生成销售订单,套号结果尺码自动更新尺码组档案;结合标准数据库的号型,分析实测号型分布规律,自动完成实测客户号型归档。

测体组员工在号型管理系统的协助下,测得客户基础体型并输入系统,系统显示该体型最适合的号型,拿取相应样衣给客户试穿,并了解客户的着装满意度及部位修改要求,此举可有效降低成品完成才能试穿导致的不满意度。同时,客户数据输入系统后,随时可了解订单的号型分布,为快速生产提供支持。

主要功能

合体度设计、款型匹配、查询筛选、自动及手工归并

从优化生产流程的需要,号型管理系统设计了合体度、款型匹配、查询筛选、自动和手工归并等主要业务实体功能。

首先是合体度的设计。在服装款型的匹配过程中,考虑到宽松型的服装和紧身型的服装在匹配时的标准不同,因此,系统特别增加了合体度的设计概念,以兼容各种特殊情况。对于宽松型的服装,设置正向的调整值,对于紧身型的服装,设置负向的调整值。根据合体度的设置,对标准号型的值预先进行调整后,再进行生产款项的匹配,得出的匹配结果将更加准确。

图1 款式设置界面图示

其次是款型匹配设置。由于每款服装需要管理的款型部位均可能各不相同,为了更好地维护企业的生产款型数据,系统对服装部位采用动态管理的方式进行设置,即针对每款服装的具体特点,在系统中采用自定义方法灵活设置该款服装所需要涉及和管理的部位明细,并对该款服装设置具体的量体部位和顺序,以及匹配的上下限。

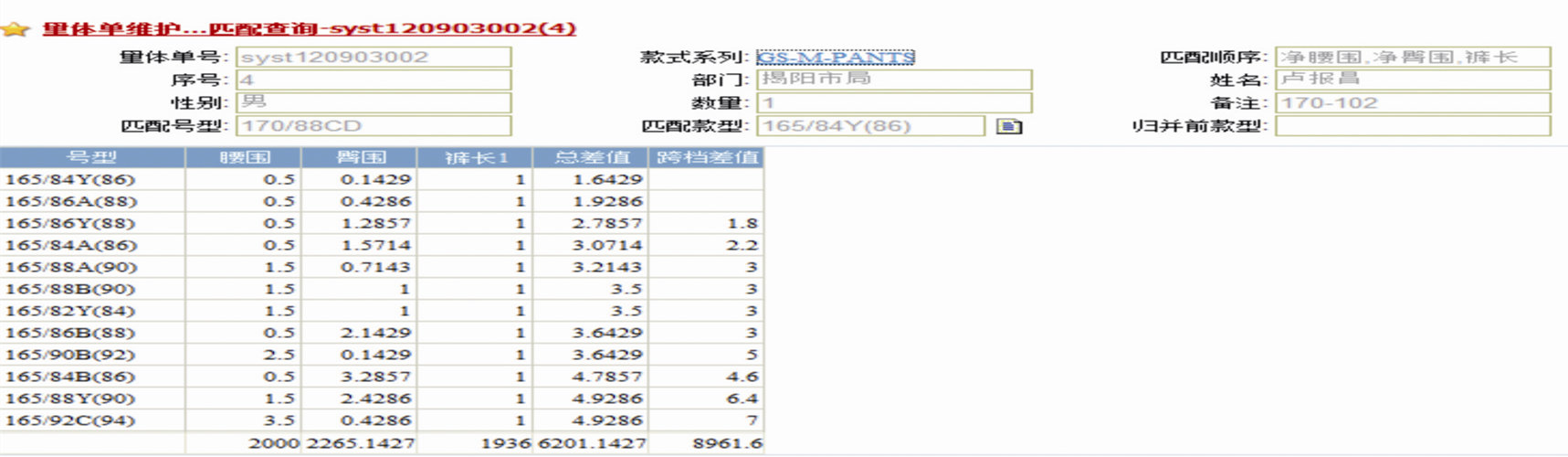

另外,还要建匹配查询。在系统自动匹配出号型和款型,同时设计了匹配查询功能,可以针对每一个被测体的数据,显示其关键测体尺寸与生产款型的对应部位尺寸差值之和(差值越小,则匹配度越高),包括总差值和跨档差值(超出部位档差的差值),在总差值相等的前提下,以跨档差值较小的优先排序。这一功能可查询到系统自动匹配的过程和差异,及与手工匹配的结果进行对比,如果出现较大的区别,则可能需要对匹配的参数进行相应调整。如图2所示。

图2 匹配查询的界面图示

最后,自动和手工归并。从企业的规模生产需求出发,当然是总的匹配款型的个数越少越好,这样可以提高生产效率。因此,在某些情况下,可以对匹配结果进行人工干预的,系统设计了自动归并和手工归并两种模式。自动归并是用户手工录入关键部位的容差,系统根据容差自动进行归并(将两种或以上的款型统一为一个款型),以此达到简化生产、提高效率的作用。手工归并是操作者直接在系统中填写要归并的款型,同样达到减少最后的生产款项总个数的效果。